Почему вообще менялись материалы кузова

Если сильно упростить, история кузовных материалов — это вечные качели между тремя параметрами: масса, цена и ремонтопригодность. Производители то «худеют» ради экономии топлива и выбросов CO₂, то возвращаются к стали ради удешевления и упрощённого кузовного ремонта. За последние три года (примерно 2021–2023) доля высокопрочных сталей в массе среднего европейского автомобиля выросла с ~55–60 % до 65–70 %, а доля алюминия в кузовных панелях массовых машин держится в районе 10–15 %. Магний по-прежнему остаётся нишевым игроком: менее 1–2 % структуры кузова, зато в премиальном и спортивном сегменте растёт быстрее стали и алюминия в относительных величинах.

Эволюция стального кузова: от «жести» к сложным сплавам

Классический стальной кузов пережил три больших эры. Первая — мягкие низкоуглеродистые стали, с которыми легко работать, но они плохо держат удар и быстро ржавеют. Вторая — эпоха высокопрочных и сверхвысокопрочных сталей (HSS, AHSS, UHSS), когда появилось точечное применение особо крепких зон в стойках, лонжеронах и порогах. Третья, в которой мы живём последние годы, — комбинированные решения: горячее формование, сложные многослойные сталевые марки, локальная термообработка. По данным отраслевых обзоров до 2023 года, использование горячештампованных деталей в структуре кузова выросло примерно вдвое по сравнению с 2018 годом, и эта тенденция продолжается.

Реальный кейс: реставрация старого стального кузова вместо замены автомобиля

В практическом кузовном ремонте сейчас заметен сдвиг от тотальной замены элементов к сложной реставрации, особенно когда речь идёт об уникальных моделях или машинах с дорогой историей. Пример: владелец седана бизнес‑класса 2015 года вместо продажи и покупки нового авто вложился в усиление и реставрация стального кузова автомобиля под ключ. Мастерская использовала вставки из высокопрочной стали в критических зонах, лазерную резку ремонтных вставок и точечную MIG‑сварку с контролем тепловложения. В итоге за сумму примерно в 15–25 % стоимости нового автомобиля владелец получил кузов, который по жёсткости превзошёл заводское состояние, а ресурс без серьёзной коррозии был оценён мастерами минимум на 7–10 лет.

Неочевидные решения со сталью

Многие считают, что сталь — это вчерашний день и ничего нового там не происходит. Но в кузовных цехах в последние годы активно внедряются приёмы, которые ещё недавно были редкостью. Например, при локальном ремонте зон из UHSS‑стали иногда сознательно используют более «мягкие» ремонтные вставки: за счёт правильной геометрии усилителей и клее‑заклёпочных соединений удаётся сохранить энергоёмкость зоны деформации, не перегревая штатный металл. Другой пример — применение структурных клеёв для восстановления жёсткости сварных швов в малодоступных местах: клей работает вместе со сталью, снижая концентрацию напряжений около шва и уменьшая риск повторных трещин.

Альтернативные методы для стальных кузовов

Вместо «жёсткой» перекристаллизации металла при нагреве многие сервисы переходят к холодному вытягиванию и рихтовке с помощью обратного молота, клеевых грибков и споттеров с адаптивным током. Это не только уменьшает риск изменения структуры стали, но и сокращает время подготовки к покраске. Кроме того, всё шире применяются:

— Локальные оцинковочные системы на основе цинк‑алюминиевых сплавов для восстановления защитного слоя.

— Комбинация эпоксидных грунтов с высоким содержанием цинка и полиуретановых герметиков швов.

— Восстановление геометрии порогов и лонжеронов через вытяжку на стапеле вместо полной замены панели.

Лайфхаки для профи по работе со сталью

Опытные мастера всё чаще воспринимают кузовной ремонт стальных и алюминиевых кузовов цена не как фиксированную величину «за деталь», а как функцию от правильного подбора технологии. Иногда замена целой панели из мягкой стали с минимальной сваркой и последующей качественной антикоррозийной обработкой выходит дешевле и долговечнее, чем многочасовая рихтовка с большим слоем шпаклёвки. Профессиональный лайфхак: всегда просчитывать не только стоимость операции «сейчас», но и потенциальную коррозионную нагрузку на ремонтируемую зону через 3–5 лет, учитывая климат и агрессивность реагентов в регионе.

Переход к алюминию: лёгкость с побочными эффектами

Алюминий в кузовостроении активно наступает последние 15–20 лет. Мировая статистика до 2023 года показывает, что в среднем масса алюминиевых компонентов в одном автомобиле выросла примерно на 30–40 % по сравнению с 2015‑м. При этом массовый полный алюминиевый кузов всё ещё редок: чаще используются гибридные схемы — стальная силовая структура плюс алюминиевые капот, двери, крылья и крышка багажника. Причина проста: алюминий дорог, сложен в ремонте и требует отдельной инфраструктуры, а экономия массы становится критичной только при жёстких нормах выбросов или для спорткаров.

Реальный кейс: замена стального кузова на алюминиевый модуль

В премиум‑сегменте в Европе за последние три года появился интересный тренд: при серьёзных ДТП на рамно‑модульных платформах владельцы иногда рассматривают замена стального кузова на алюминиевый стоимость которого сравнима с верхней границей капитального ремонта, но даёт выигрыш по массе и динамике. Реальный пример из практики тюнинг‑ателье: внедорожник после тяжёлого бокового удара получил алюминиевую кабину‑«капсулу» стороннего производителя. Итоговый счёт оказался на 25–30 % выше, чем классическая замена стальных элементов на оригинальные, зато автомобиль похудел почти на 120 кг, а владелец получил улучшенную коррозионную стойкость и возможность доработок под off‑road.

Неочевидные сложности алюминия

С алюминием часто ассоциируют «нержавеющий» кузов, хотя на практике всё сложнее. Без грамотной обработка и защита кузова из алюминия от коррозии, особенно в местах контакта со стальными крепежами или вставками, легко возникает гальваническая коррозия. При этом визуально кузов может выглядеть почти идеально, пока под краской медленно разрастаются очаги окисления. Ещё одна неочевидная сложность — остаточная деформация: некоторые алюминиевые сплавы хуже поддаются «обратной» рихтовке и при кажущемся восстановлении формы внутри металла остаётся накопленная пластическая деформация, которая позже проявляется микротрещинами.

Альтернативные методики ремонта алюминиевого кузова

Классический подход — резать и менять панель, но современные сервисы всё активнее используют клее‑заклёпочные соединения, заимствованные из авиации. Это позволяет минимизировать нагрев и деформации, сохраняя заводскую термообработку алюминиевых сплавов. В ряде мастерских работают по схеме «комбинированной замены»: участок высокой нагруженности — новая оригинальная деталь, периферийные зоны — ремонт с применением специальных заклёпок и структурных клеёв, которые дают близкую к заводской жёсткость. Параллельно растёт применение инверторных полуавтоматов с импульсными режимами, которые позволяют аккуратнее варить тонкий алюминий без прожогов.

Лайфхаки при работе с алюминием

Профессионалы всё больше смотрят на алюминиевый ремонт как на отдельный вид бизнеса. Несколько практических приёмов, которые показали себя за последние годы:

— Обязательное зонирование цеха: стальные и алюминиевые работы нельзя смешивать из‑за риска включений сталевой стружки и последующей коррозии.

— Использование отдельных наборов инструмента под алюминий, чтобы избежать внедрения чужеродных частиц в металл.

— Тщательная подготовка поверхности и применение праймеров с ингибиторами коррозии перед покраской, особенно в стыкованных зонах «сталь–алюминий».

Магний: лёгкий, капризный и всё ещё редкий

Магниевые сплавы в кузовостроении — это пока что точечное решение для облегчения крышек багажников, рам приборных панелей, усилителей и отдельных силовых элементов. По данным до 2023 года, среднее содержание магния в массовых моделях остаётся около 1–2 кг на автомобиль, тогда как алюминия может быть 70–120 кг. Тем не менее, в спортивных и премиальных моделях его применение растёт, поскольку каждые 10–15 кг экономии массы в высоком и заднем свесе заметно улучшают управляемость. Основные барьеры — сложность литья, повышенная горючесть стружки и ограниченное количество сервисов, умеющих правильно ремонтировать такие детали.

Реальный кейс: ремонт магниевой детали вместо замены кузовного модуля

Владелец кроссовера столкнулся с проблемой: при ДТП была повреждена магниевая рамка передней части салона (элемент несущей структуры). Официальный дилер предложил замену крупного кузовного модуля в сборе, фактически половины «каркаса» с демонтажом салона, что по стоимости приближалось к тоталу. Однако специализированный ремонт кузова из магниевого сплава сервис предложил альтернативу: локальный прогрев и ремонт методом TIG‑сварки с последующим контролем структуры металла и усилением проблемной зоны накладкой из алюминиевого сплава. Итог: экономия более 40 % по сравнению с заменой модуля и сохранение заводской геометрии кузова.

Неочевидные решения по магнию

Магний пугает многих мастеров из‑за риска возгорания стружки и сложности сварки, но часть операций можно выполнить без высоких температур. Например, микротрещины и неответственные зоны литья иногда восстанавливаются через механическую обработку с последующей пропиткой высокотекучими эпоксидными составами, которые проникают в поры. Ещё один приём — комбинированное усиление: вместо попытки «идеально» сварить магний, мастера добавляют внешнюю алюминиевую или стальную накладку, работающую как армирующий пояс. Так снижается доля магниевой зоны, отвечающей за восприятие нагрузок, и облегчается прогноз ресурса.

Альтернативы полной замене магниевых деталей

Из‑за высокой стоимости новых магниевых компонентов и редкости оригинальных запчастей мастерские нередко прибегают к альтернативным стратегиям:

— Изготовление ремонтных вставок из алюминиевых сплавов с адаптацией посадочных мест.

— Использование гибридных болтовых и клеевых соединений вместо монолитной сварки.

— Перераспределение нагрузок через дополнительные усилители к более доступным стальным элементам конструкции.

Такие решения особенно актуальны для автомобилей старше 5–7 лет, когда доступность оригинальных магниевых деталей снижается, а экономический смысл «идеального» восстановления спорен.

Лайфхаки по безопасности и ресурсу магниевых деталей

Главный профессиональный секрет при работе с магнием — строгий контроль чистоты и пожарной безопасности. Используются отдельные зоны шлифовки, сбор стружки во влажной среде и отказ от «искрящих» абразивов. Ещё один важный момент — корректная защита поверхности: магний активно реагирует с влагой и солями, поэтому мастера комбинируют конверсионные покрытия, эпоксидные грунты и плотные лакокрасочные системы, особенно в скрытых полостях и резьбовых соединениях.

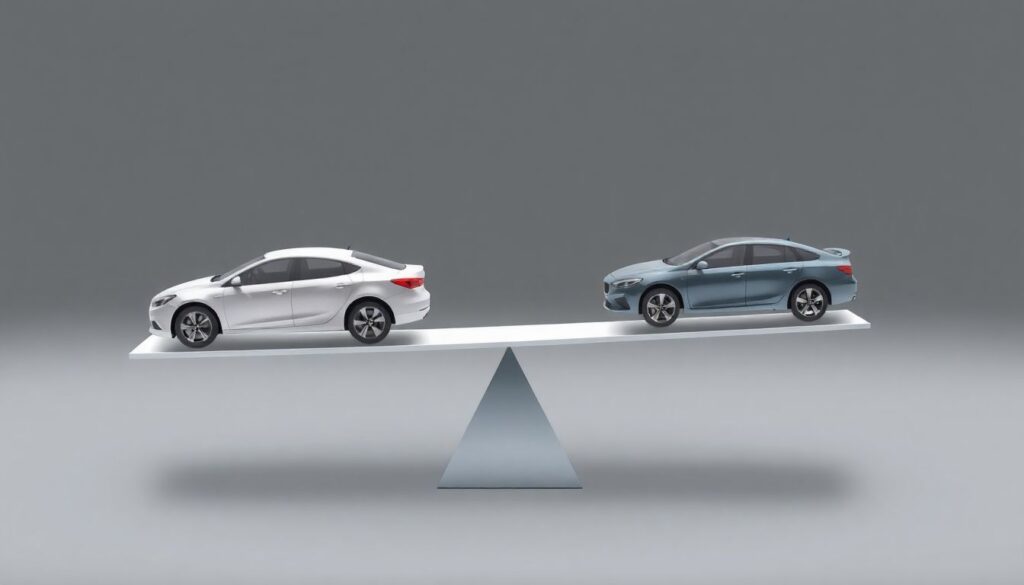

Экономика и ремонтопригодность: сталь против алюминия и магния

За последние три года экономический расклад заметно сместился. Ужесточение экологических норм подталкивает производителей к облегчению кузова, но сервисный рынок пока не поспевает за этим трендом. Стальной кузов остаётся самым предсказуемым в ремонте: понятные технологии, доступные запчасти, много мастеров. Алюминий дороже в запчастях и требует отдельной инфраструктуры, из‑за чего итоговая стоимость ремонта выше на 20–50 % при схожем объёме повреждений. Магний и вовсе часто приводит к дилемме: восстанавливать точечно в специализированном сервисе или менять крупный узел целиком.

Как это отражается на клиентах и сервисах

Сервисам приходится объяснять клиентам, почему ремонт «такого же по площади» повреждения на алюминиевой двери стоит ощутимо дороже, чем на стальной. Для автолюбителя важен не только ценник сегодня, но и прогнозируемость будущих расходов. В результате всё чаще встречается ситуация, когда владелец сознательно выбирает автомобиль с преобладанием стали в кузове, чтобы снизить потенциальные затраты на ремонт через несколько лет эксплуатации. С другой стороны, крупные городские мастерские инвестируют в оборудование для алюминия и магния, понимая, что сложные кузова будут только множиться.

Практические выводы для владельцев и мастеров

История материалов кузова — это уже не академическая тема, а вполне прикладной вопрос денег и ресурса. Сталь предлагает предсказуемость и ремонтопригодность, алюминий — снижение массы и экономию топлива, магний — точечное, но максимально эффективное облегчение. На стороне владельца — возможность выбирать машине по реальной стоимости владения, а не только по брошюре. На стороне мастера — выбор адекватной технологии: где‑то выгоднее точечно усиливать стальной кузов и грамотно его защищать, где‑то разумно принять дороговизну алюминиевого ремонта, а в случае магния подключать узкоспециализированные сервисы и комбинированные методы восстановления. Баланс между массой, ценой и ремонтопригодностью становится ключевым фактором, который будет определять и новые модели, и содержимое кузовных цехов в ближайшие годы.