Почему вообще нужен универсальный кузов

Автопроизводители сейчас живут в режиме постоянной акробатики: один и тот же автомобиль должен соответствовать краш-тестам Euro NCAP, американским FMVSS, китайским C-NCAP и при этом оставаться рентабельным. На разработку новой «тележки» уходит до 1–1,5 млрд долларов, а сроки окупаемости растягиваются на 7–10 лет. Поэтому идея универсального кузова, который можно адаптировать под разные рынки быстрым «перешивом» модулей, перестала быть теорией из презентаций. Речь уже не о том, как бы «универсальный кузов автомобиля купить» в конфигураторе, а о платформенной архитектуре, где железо, софт и нормативка дружат между собой и позволяют выпускать глобальную модель без десятка уникальных версий для каждой страны.

Коротко: универсальный кузов — это попытка сделать один скелет для многих «культур» и законов, не убивая экономику проекта и не перегружая инженеров бесконечными вариациями.

Статистика: сколько денег «съедает» разнообразие кузовов

По оценкам отраслевых аналитиков, до 60–70 % стоимости разработки нового семейства автомобилей сегодня приходится на платформу и кузовную архитектуру. Каждый дополнительный вариант силовой структуры кузова под отдельный рынок добавляет 5–10 % к R&D-бюджету и до 3 % к себестоимости единицы продукции. Для крупных концернов это миллиарды долларов за жизненный цикл модели. Уже сейчас около 80 % выпуска легковых машин строятся на многоцелевых платформах, но настоящая модульная платформа кузова для разных рынков всё ещё редкость: чаще мы видим глубокий фейслифт и минимальные изменения в силовых элементах, а не полноценную перекомпоновку зон деформации и узлов крепления агрегатов под требования конкретной страны.

Если упростить, бренды платят огромные деньги за то, чтобы немного отличаться там, где это почти не видно покупателю, но критично для регулятора.

Адаптивный кузов: не маркетинг, а архитектура

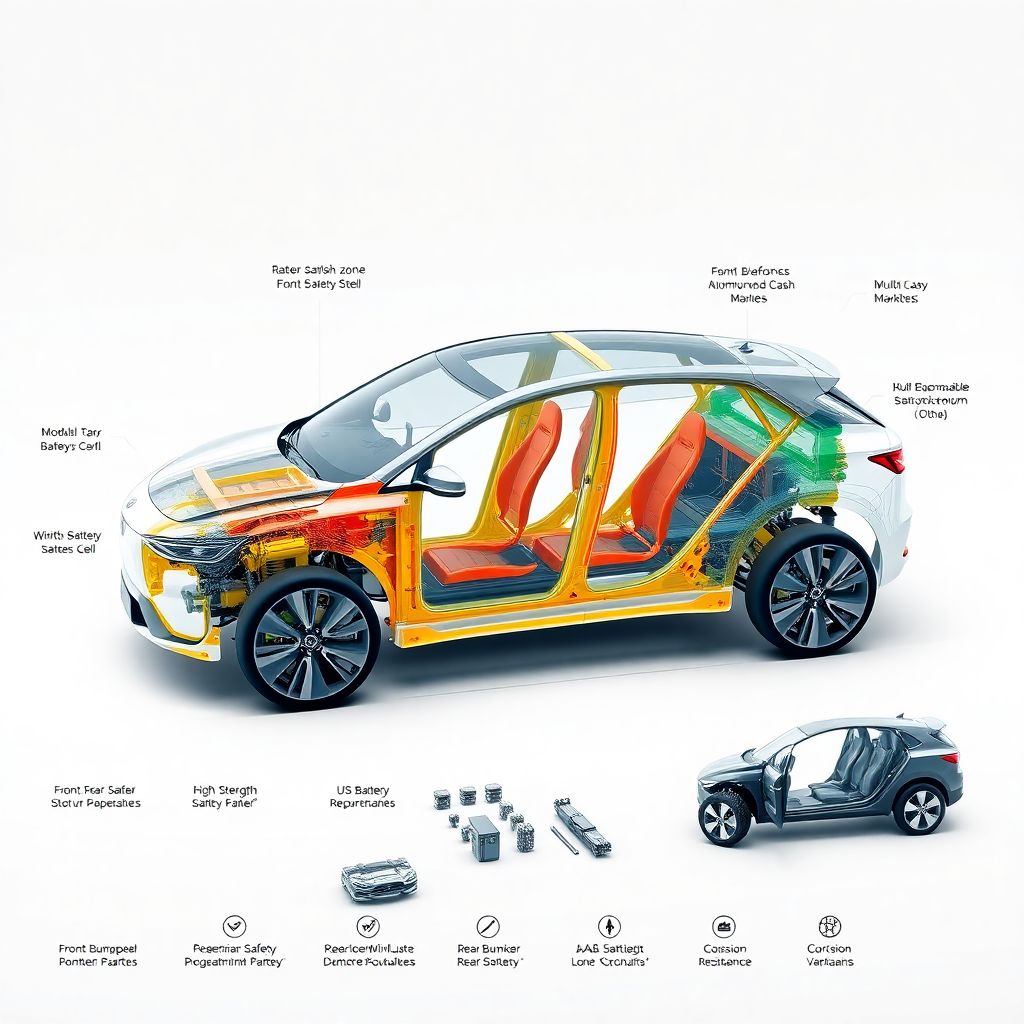

Когда говорят «адаптивный кузов авто под требования рынков», часто представляют себе пару сменных бамперов и набор подушек безопасности. На деле речь должна идти о иной логике проектирования: несущий каркас изначально делится на функциональные зоны — фронтальная, центральная, задняя, энергоёмкие пути нагрузки и модульные подрамники. В каждой зоне закладывается несколько сценариев деформации, которые инженер может активировать или «заглушить» набором стандартных деталей: вставками из высокопрочных сталей, алюминиевыми лонжеронами разной толщины, болтовыми усилителями, которые собираются как конструктор. Тогда адаптация к более жёстким краш-нормам превращается не в новый кузов, а в иной рецепт сборки из того же каталога компонентов.

На языке покупателя это выглядит как «одна модель — разные версии безопасности без кардинальной разницы во внешности и цене».

Экономика универсального кузова: когда цифры сходятся

С экономической точки зрения универсальная архитектура кузова работает как инвестиция в «конструктор», а не в отдельную игрушку. Если платформа рассчитана минимум на 3–4 поколения моделей и тираж 3–5 млн машин, каждый дополнительный модуль окупается уже при 100–150 тысячах экземпляров. По расчётам консалтинговых компаний, переход к действительно универсальному кузову способен снизить совокупные затраты на локализацию и сертификацию до 20–25 % и ускорить вывод новой модификации на рынок на 6–9 месяцев. В итоге производитель может удерживать цену на уровне конкурентов, даже если ставит больше систем безопасности или дорогие материалы в зонах, критичных для регуляторов США или ЕС.

Проще говоря, прибыль формируется не за счёт «урезанных» версий для бедных стран, а за счёт масштабируемости одного глобального решения.

Нестандартные инженерные решения

Самый интересный поворот — использование 3D-печати не только для прототипов, но и для малосерийных адаптационных элементов. Например, фронтальные усилители для малых партий под специфические местные тесты можно печатать из металла прямо на заводе-дистрибьюторе, не вешая этот артикул на глобальную логистику. Ещё одно нетривиальное направление — «программируемые» зоны деформации: использовать многослойные профили с различной термообработкой, где поведение при ударе задаётся комбинацией надрезов и точечной лазерной закалки. Тогда одна и та же деталь в зависимости от технологии обработки даёт разные характеристики, не требуя отдельного дизайна. Это уже граница материаловедения и софта, но именно здесь рождаются инженерные решения для глобальной универсальной автомобильной платформы следующего поколения.

Если сильно упростить — мы начинаем «прошивать» не только блок управления двигателем, но и силовую структуру железа через технологию его производства.

Локальные стандарты без локальных кошмаров

На практике разработка универсального кузова автомобиля под локальные стандарты упирается не только в краш-тесты. Есть требования по защите пешеходов, по коррозионной стойкости, по креплению детских кресел, даже по высоте бампера относительно бордюров. Нестандартное решение — проектировать кузов в связке с цифровым двойником нормативного поля: вместо статичного списка ГОСТов и регламентов создаётся постоянно обновляемая модель, которая подсвечивает инженеру зоны риска ещё на этапе CAD. В результате не нужно плодить уникальные версии — достаточно иметь набор заранее проверенных модулей и алгоритм, подбирающий комбинацию под конкретную страну или даже регион. Это превращает сертификацию из тормоза проекта в полуавтоматический процесс.

По сути, производитель получает навигацию в мире регуляторики, а не бумажную карту десятилетней давности.

Прогнозы: как изменится отрасль к 2035 году

По текущим трендам к 2035 году доля автомобилей, построенных на действительно глобальных кузовных платформах, может вырасти до 90 %. Электрификация только ускоряет этот процесс: батарейный «скейтборд» упрощает силовую структуру, а нормативные требования по безопасности унифицируются через общие программы оценки (Euro NCAP, ASEAN NCAP и др.). Аналитики ожидают, что количество уникальных кузовных семейств у крупных концернов сократится вдвое по сравнению с 2020 годом, при этом количество вариаций внутри одной платформы вырастет за счёт софтовых и модульных опций. Универсальный кузов станет не просто инженерной базой, а частью маркетингового обещания: быстрая адаптация под новые рынки, новые правила и даже под временные ограничения, вроде ужесточения норм в отдельном регионе.

Иначе говоря, победит не тот, у кого самый красивый дизайн, а тот, чья архитектура быстрее приспосабливается к меняющемуся миру.

Как это отразится на рынке и покупателе

Для конечного пользователя всё это выльется в странную на первый взгляд ситуацию: снаружи машины будут всё больше похожи, а внутри различия по ощущениям и функциональности станут глубже. Когда универсальный кузов автомобиля купить можно будет в условной «базе», а затем дооснастить набором региональных модулей, дилер превратится в интегратора. Под определённый рынок он будет не просто «заказывать комплектацию», а собирать правильную комбинацию: усиления кузова, набор датчиков ADAS, тип бамперов и даже конструкцию задней двери для местных условий. В идеале часть этих модулей можно будет менять по мере ужесточения норм или смены страны эксплуатации автомобиля, не списывая машину целиком.

Получается, кузов перестанет быть статичным «коробом» и превратится в долгоживущий носитель, который подстраивается под биографию владельца и географию эксплуатации.

Влияние на поставщиков и индустрию в целом

Для поставщиков деталей это тоже революция: вместо десятков вариаций одного и того же усилителя или лонжерона им придётся осваивать модульные семьи компонентов, где один базовый профиль имеет несколько технологических исполнений. Сети поставок будут собираться вокруг платформ, а не моделей: один завод штампует силовую структуру сразу для четырёх брендов, отличия задаются набором навесных модулей. Это снижает издержки, но повышает требования к качеству и прослеживаемости: ошибка в одном модуле тут же масштабируется глобально. С другой стороны, открывается пространство для нишевых игроков — например, локальных производителей адаптивных решений для экстремальных климатических зон, которых крупный концерн просто встраивает в свою экосистему.

Иначе говоря, универсальный кузов переформатирует цепочку создания стоимости: больше денег уйдёт в инженерный дизайн и цифровые сервисы, меньше — в уникальные пресса и штампы.

Итог: универсальный — не значит безликий

Кузов, способный подстраиваться под разные рынки, не обязан быть скучной компромиссной коробкой. Напротив, грамотная модульность даёт брендам возможность экспериментировать с форм-фактором и нишами без запуска новой платформы каждый раз. Кроссовер, минивэн и лёгкий коммерческий фургон на одном универсальном «скелете» перестают быть авантюрой, а становятся нормой. Ключевой вызов теперь не в том, как вписаться в нормы, а в том, как не потерять характер марки в мире общих архитектур. И здесь выигрывают те, кто трактует универсальность не как усреднение, а как гибкость: один фундамент, много ярких домов. Именно к этому и ведёт новая генерация кузовных платформ, где модульность, цифровые двойники и смелые материалы перестают быть экспериментом и превращаются в стандарт профессии.