История покрасочных технологий — это не только эволюция «краски в банке», но и огромный скачок в точности, скорости и предсказуемости результата. Всего за одно столетие мы прошли путь от кисти маляра с масляной краской до полностью цифровых линий, где цвет, слой и расход контролирует софт, а не «набитая рука» мастера. И чем дальше, тем меньше в этом процессе случайностей и больше — данных, алгоритмов и автоматики.

От кисти и масляной краски до первых пульверизаторов

Если отмотать время к началу XX века, покраска в промышленности выглядела довольно примитивно: кисти, валики, масляные и алкидные составы, долгущая сушка, запах на полцеха. Толщина слоя зависела от настроения маляра, а равномерность покрытия — от того, насколько он выспался. В автомобильной индустрии того времени нормой было красить кузов в несколько слоёв вручную, а полная циклограмма могла занимать до 30 дней вместе с сушкой и шлифовкой. Брак доходил до 15–20 %, и это считалось терпимым результатом на фоне практически отсутствующей автоматизации.

Первые пневматические распылители стали революцией. В 1920–1930‑х годах появилось оборудование, которое позволяло создавать более тонкий и равномерный слой за счёт распыла под давлением. Производительность выросла в 2–3 раза, но зависимость от человеческого фактора никуда не делась. Один и тот же инструмент в руках двух маляров давал кардинально разный результат, а расход краски всё ещё оставался высоким — до 40 % материала оседало мимо детали, на полу и стенах. Именно тогда зародилась мысль: нужен не просто инструмент, а управляемый процесс.

Когда в покраску пришла физика: электростатическое нанесение

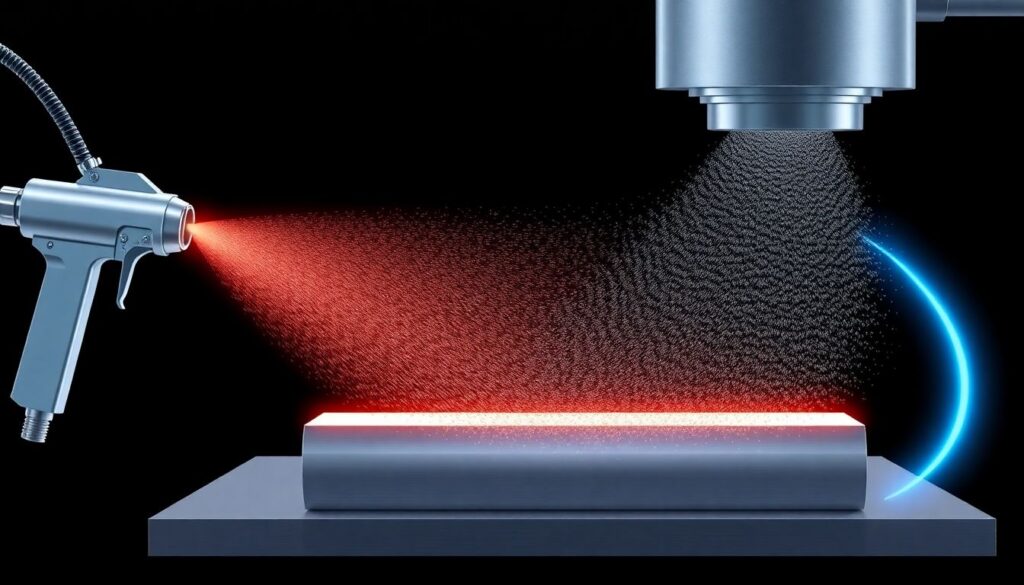

Серьёзный прорыв случился, когда к химии краски добавили физику зарядов. Электростатическое распыление позволило заряжать частицы лакокрасочного материала и притягивать их к заземлённой детали. Для металла это оказалось почти идеальным сочетанием. Степень переноса краски при правильной настройке выросла до 60–80 %, а равномерность покрытия улучшилась настолько, что многие ручные операции по подкраске просто исчезли из техпроцесса.

В реальной практике это выглядело довольно наглядно. Один машиностроительный завод в Поволжье в 1990‑х перешёл с классического пневматического распыла на электростатику для окраски рам и корпусов станков. На старой линии краски уходило около 160 г/м², причём значительная часть оседала на фильтрах. После модернизации расход упал до 110–120 г/м², а количество рекламаций по сколам и «проплешинам» снизилось почти вдвое. Окупаемость проекта составила около 2,5 лет только за счёт экономии материалов и снижения переделок.

Технический блок: в чём суть электростатики

Система электростатического нанесения работает по простому принципу: краска проходит через пистолет, где заряжается высоким напряжением (обычно 60–90 кВ при очень малом токе), а деталь заземляется и становится противоположно заряженной. Заряжённые частицы стремятся к поверхности детали, в том числе обтекая кромки и труднодоступные зоны. Так достигается эффект «обволакивания». На практике это означает более равномерную толщину слоя, меньше подтёков и меньший туман краски в камере. Но система требовательна к подготовке поверхности и стабильности параметров — влажность, заземление, вязкость краски должны быть под контролем.

Эпоха порошка: когда краска перестала быть жидкой

Настоящая смена парадигмы случилась с появлением порошковых покрытий. Порошок — это фактически сухая краска: смесь смол, пигментов и добавок в виде мелкого порошка, который наносится электростатически и затем запекается в печи при 160–200 °C. В итоге мы получаем очень прочное покрытие без растворителей, с минимальными выбросами и почти без отходов, потому что неиспользованный порошок можно вернуть обратно в бункер.

В начале 2000‑х одна компания по производству металлической мебели в Центральной России решила отказаться от жидких эмалей в пользу порошка. До модернизации цикл выглядел так: ручное обезжиривание, сушка, грунт, эмаль, повторная сушка. Вся линия занимала много места и требовала трёх смен. После внедрения компактной линии с конвейером и печью запекания производительность участка выросла с 300 до 900 изделий в смену. При этом итоговая линия порошковой покраски под ключ цена обошлась примерно в 35 млн рублей, но окупилась менее чем за четыре года только за счёт сокращения брака, химии и зарплат вспомогательного персонала.

Технический блок: особенности порошковой технологии

Ключевые элементы порошковой линии — подготовка поверхности (фосфатирование или наноплёнки), сама камера напыления, рекуперация порошка и печь полимеризации. Толщина слоя обычно 60–120 мкм, а адгезия и стойкость к коррозии при правильном цикле часто превосходят классические жидкие системы. Важный момент: конструкция промышленные камеры окраски металла стоимость сильно зависит от требуемой производительности, типа изделий и системы рекуперации. Для небольших производств это может быть компактная проходная камера с ручными пистолетами, для крупных — полностью автоматизированные туннельные комплексы с роботизированными модулями и быстрой сменой цвета.

Цех будущего: автоматические окрасочные комплексы

Когда объёмы растут, ручной труд в покраске превращается в узкое горлышко. Постоянный человеческий фактор, усталость, ошибки, зависимость от конкретных мастеров — всё это сильно мешает стабильной серийной продукции. Поэтому крупные заводы перешли на автоматические окрасочные комплексы для производства, где оператор по сути управляет не краской, а процессом: рецептурами, программами, конвейером и диагностикой.

Характерный кейс: производитель фасадных металлических панелей внедрил конвейерную линию с автоматическими пистолетами и системой распознавания контура изделий. До модернизации для смены цвета требовалось до 40 минут простоя, а расход краски был непредсказуемым. После запуска новой линии время смены оттенка сократилось до 8–10 минут, а отклонение по толщине слоя держится в коридоре ±10 мкм на изделие длиной до 6 метров. При этом количество операторов сократили с 12 до 5 на смену, перераспределив людей на подготовку и контроль качества.

Технический блок: что внутри автоматической линии

Современная автоматическая линия — это не только камера и пистолеты. Это единая система, где связаны мойка, сушка, нанесение, запекание, системы рециркуляции и вентиляции, а также программный комплекс, который контролирует скорость конвейера, расход материала и профили рецептур под каждую номенклатуру. Роботизированные пистолеты работают по заранее заданным траекториям, а параметры распыла корректируются на лету в зависимости от формы детали. Всё это завязано на датчики температуры, влажности и даже давления в камере, чтобы минимизировать дефекты типа шагрени, апельсиновой корки или непроверов.

Когда красят роботы: новый уровень повторяемости

По мере ужесточения требований к качеству и внедрения бережливого производства бизнес стал смотреть в сторону роботизации. Роботы не устают, не нарушают инструкции и идеально повторяют заданную траекторию. Для сложных изделий с криволинейной геометрией это порой единственный способ добиться стабильного покрытия без перерасхода краски.

В 2018 году один производитель сельхозтехники решил роботизированные системы покраски заказать вместо старой полуавтоматической камеры. Задача была сложной: габаритные рамы, масса до 800 кг, множество укрытых полостей. В итоге поставили два робота с 7‑ю степенями свободы, системой 3D‑сканирования и автоматической сменой программ. Результат: время окраски одной рамы сократилось с 40 до 18 минут, а расход материала упал на 25 %. Число рекламаций по несоответствию цвета и толщины уменьшилось в три раза. При этом часть освободившихся операторов переучили на техников по обслуживанию и программированию роботов.

Технический блок: куда можно, а куда рано ставить роботов

Роботы в покраске оправданы там, где высокая повторяемость деталей и достаточно стабильная номенклатура. Им особенно подходят кузовные элементы, панели, серийные металлические конструкции. Там, где изделие каждый раз «сюрприз», проще и дешевле остаться на ручном или полуавтоматическом варианте. Важно понимать, что робот — это не только механика, но и сложный софт: офлайн‑программирование, интеграция с производственной ERP, системы безопасности. Окупаемость сильно зависит от загрузки: при трёхсменной работе и большом потоке роботизированная ячейка может отбиться за 3–5 лет, при нерегулярных заказах срок легко растягивается вдвое.

Цифровая окраска: когда краска «подчиняется» данным

Сегодня слово «цифровая окраска» уже не маркетинговый лозунг, а вполне осязаемая реальность. Речь не только о том, что операторы выбирают программы на экране. В современных цехах вся линия связана в единую цифровую систему: от считывания штрихкода изделия до занесения фактических параметров слоя в базу данных. Это позволяет не просто «примерно помнить», как красили партию год назад, а детально воспроизвести те же настройки — от температуры печи до скорости конвейера.

Один показательный пример — завод по выпуску алюминиевых профилей для оконных систем. Там внедрили систему цифрового двойника окрасочного процесса: каждая партия профиля получает свой «паспорт» в системе, с указанием сплава, требований по коррозионной стойкости и цвету. Оператор выбирает код заказа, а дальше линия сама настраивает температурный режим, скорость, рецептуру предварительной обработки и параметры распыла. В результате долю брака по окрасочным причинам удалось снизить ниже 1 %, а время переналадки между партиями сократилось до 5–7 минут.

Технический блок: что делает процесс «цифровым»

Оцифровка покраски — это не только красивые панели на стене. В основе лежит несколько ключевых технологий: датчики (уровень краски, давление, температура, влажность), системы сбора данных (SCADA, OPC‑серверы), программное обеспечение для анализа и управления, а также интеграция с MES/ERP. Все эти элементы позволяют не только контролировать текущий процесс, но и прогнозировать отклонения. Например, по трендам температуры и влажности система может заранее подсказать, что нужно скорректировать режим печи, чтобы избежать недополимеризации. Именно в таком контексте запрос «оборудование для цифровой окраски купить» обретает смысл: это уже покупка не просто железа, а платформы с аналитикой и возможностью дальнейшего развития.

Экономика вопроса: где настоящая стоимость покраски

Часто в обсуждении проектов звучит вопрос: сколько стоит сама линия? Но более важен другой: сколько в реальности обходится покраска одного квадратного метра изделия на горизонте 5–10 лет. Сюда входят материалы, электроэнергия, газ, обслуживание, персонал, брак, простои, экологические платежи. Именно поэтому на первый план выходит не только стартовая цена, но и суммарная стоимость владения.

Когда руководителю предлагают промышленные камеры окраски металла стоимость условно 10 и 18 млн рублей, разница кажется существенной. Но если первая даёт высокий перерасход, частые простои и ограниченную автоматизацию, а вторая позволяет экономить 15–20 % краски и вдвое реже останавливать производство, более дорогой вариант за несколько лет оказывается выгоднее. В реальных кейсах экономия на материалах и браке часто покрывает разницу в инвестициях за 3–4 года, а дальше предприятие просто зарабатывает за счёт снижения операционных затрат.

Как переходить от «краски в банке» к цифровому цеху

Переход к цифровой окраске — это не одномоментный скачок, а серия шагов. На практике лучше всего работают проекты, где сначала наводят порядок в подготовке поверхности и логистике, затем стандартизируют рецептуры и только потом вкладываются в сложную автоматику. Многие предприятия начинают с модернизации отдельных участков: обновляют камеру, устанавливают современные пистолеты, внедряют элементарный сбор данных по расходу и браку.

Дальше уже логично думать о комплексных решениях: конвейер, автоматическое управление, интеграция с общезаводской системой. Здесь играет роль не только сама линия порошковой покраски под ключ цена, но и готовность компании перестраивать процессы: учить персонал, менять систему мотивации, выстраивать регламент обслуживания. А когда управление процессом становится привычным через интерфейсы и данные, задачу «роботизированные системы покраски заказать» уже воспринимают не как фантастику, а как логичный следующий шаг в развитии производства.

Вместо вывода: краска стала частью цифровой экосистемы

За последние сто лет покраска прошла путь от ремесла до высокотехнологичной дисциплины. Кисть и банка краски уступили место автоматическим линиям, роботам и цифровым двойникам процесса. Но ключевая идея осталась прежней: защитить изделие и придать ему нужный внешний вид. Разница лишь в том, что сегодня это делается предсказуемо, воспроизводимо и с чётким пониманием затрат.

Практика показывает: те, кто вовремя вкладывается в современные системы окраски, выигрывают не только в красоте изделия, но и в экономике. Меньше брака, ниже расход материалов, выше скорость реакции на заказы. И чем раньше предприятие начнёт путь от «краски в банке» к цифровой окраске, тем больше шансов, что через несколько лет оно будет не догонять рынок, а задавать ему тон.